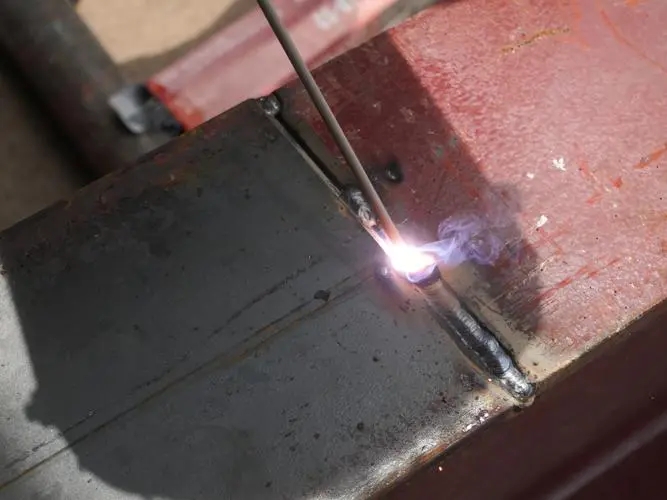

Dəmir tökmə hissəsinin qaynağı

2023-08-14

Dəmir tökməhissələri yüksək gücü və davamlılığına görə müxtəlif sənaye sahələrində geniş istifadə olunur. Bununla belə, bəzi hallarda, bu hissələri birləşdirmək və ya hər hansı bir qüsuru düzəltmək üçün qaynaq tələb oluna bilər. Bu məqalədə dəmir tökmə hissələrinin qaynaq prosesi, o cümlədən lazımi avadanlıq, texnika və ehtiyat tədbirləri müzakirə ediləcək.

Avadanlıq:

1. Qaynaq maşını: Qaynaq maşınının növü və qalınlığına görə uyğun qaynaq maşını seçilməlidirdəmir tökməhissəsi. Üçün tez-tez istifadə olunan qaynaq maşınlarıdəmir tökməhissələrə qövs qaynaq maşınları, MIG (Metal İnert Qaz) qaynaq maşınları və TIG (Volfram İnert Qaz) qaynaq maşınları daxildir.

2. Qaynaq elektrodları: Qaynaq elektrodlarının seçimi dəmir tökmə hissəsinin növündən və istifadə olunan qaynaq texnikasından asılıdır. Qaynaq üçün tez-tez istifadə olunan elektrodlardəmir tökməhissələrə aşağı hidrogen elektrodları və nikel əsaslı elektrodlar daxildir.

3. Qoruyucu vasitələr: Qaynaqçılar qaynaq prosesi zamanı təhlükəsizliyini təmin etmək üçün müvafiq qoruyucu vasitələr, o cümlədən qaynaq dəbilqələri, əlcəklər və alova davamlı paltar geyinməlidirlər.

Texnikalar:

1. Qaynaqdan əvvəl hazırlıq: Qaynaq prosesinə başlamazdan əvvəl dəmir tökmə hissəsi hər hansı bir kir, pas və ya boyanı təmizləmək üçün yaxşıca təmizlənməlidir. Bu, bir tel fırça və ya qumlama ilə edilə bilər. Bundan əlavə, qaynaqdan əvvəl hissədəki çatlar və ya qüsurlar düzgün şəkildə təmir edilməlidir.

2. Əvvəlcədən isitmə:Dəmir tökməhissələri yüksək karbon tərkibinə görə qaynaq zamanı çatlamağa meyllidir. Bu riski minimuma endirmək üçün qaynaqdan əvvəl hissəni əvvəlcədən qızdırmaq tövsiyə olunur. Əvvəlcədən isitmə temperaturu qalınlığına və tərkibinə əsasən müəyyən edilməlidirdəmir tökməhissəsi.

3. Qaynaq texnikası: Qaynaq texnikasının seçimi dəmir tökmə hissəsinin növü və qalınlığından asılıdır. İncə hissələr üçün MIG və ya TIG qaynağı istifadə edilə bilər, qövs qaynağı isə daha qalın hissələr üçün uyğundur. Təhrif və ya çatlamanın qarşısını almaq üçün sabit bir qövs saxlamaq və istilik daxilinə nəzarət etmək vacibdir.

4. Qaynaqdan sonrakı müalicə: Qaynaqdan sonra sürətli soyutma və potensial çatlamanın qarşısını almaq üçün qaynaq sahəsi düzgün şəkildə soyudulmalıdır. Bundan əlavə, hər hansı bir şlak və ya sıçrayış çıxarılmalı və qaynaq hər hansı bir qüsur üçün yoxlanılmalıdır. Lazım gələrsə, qalıq stressləri aradan qaldırmaq üçün qaynaqdan sonrakı istilik müalicəsi aparıla bilər.

Ehtiyat tədbirləri:

1. Qaynaq dumanları: Qaynaqdəmir tökməhissələri zərərli buxar və qazlar çıxara bilər. Bu tüstülərə məruz qalmağı minimuma endirmək üçün yaxşı havalandırılan ərazidə işləmək və ya yerli işlənmiş ventilyasiyadan istifadə etmək vacibdir.

2. Qaynaq mövqeyi: Qaynaq mövqeyi düzgün giriş və görünməni təmin etmək üçün diqqətlə seçilməlidir. Dəmir tökmə hissəsini qaynaq zamanı asan manipulyasiya və idarə etməyə imkan verəcək şəkildə yerləşdirmək tövsiyə olunur.

3. Qaynaq parametrləri: Cərəyan, gərginlik və hərəkət sürəti kimi qaynaq parametrləri dəmir tökmə hissəsinin xüsusi tələblərinə uyğun olaraq tənzimlənməlidir. İstehsalçının tövsiyələrini yerinə yetirmək və zəruri hallarda test qaynaqlarını aparmaq vacibdir.

Qaynaqdəmir tökməhissələrin diqqətlə hazırlanması, müvafiq avadanlıq və bacarıqlı texnika tələb olunur. Müvafiq prosedurlara və ehtiyat tədbirlərinə riayət etməklə, dəmir tökmə hissələrinin müvəffəqiyyətlə qaynaqlanmasına nail olmaq, onların struktur bütövlüyünü və funksionallığını təmin etmək olar.